Skutki zakamienionego i zabrudzonego wymiennika ciepła

Zanieczyszczony wymiennik ciepła stwarza zagrożenie fizyczne, chemiczne i biologiczne, które szerzej omawiamy w sekcji poświęconej badaniu szczelności. Więcej na ten temat można przeczytać [tutaj].

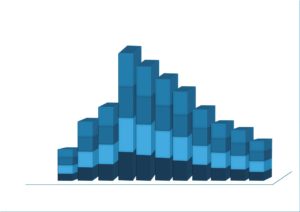

Oprócz tego istnieją również inne skutki. Jednym z nich jest strata energii. Produkt od czynnika chłodzącego oddzielony jest płytą lub ścianką rury. Zwykle są to rury wykonane ze stali, która jest dość dobrym przewodnikiem ciepła. Dla przykładu grubość blachy pasteryzatora płytowego to 0,6 mm. Jeżeli na powierzchni przewodzącej odłoży się choćby cienka warstwa kamienia kotłowego lub innego materiału źle przewodzącego ciepło, to przewodnictwo cieplne bardzo spada. Dodatkowe warstwy zanieczyszczeń są izolatorem cieplnym.

W przemysłowych systemach grzewczych proces jest zautomatyzowany. Jeżeli spada przewodnictwo cieplne wymiennika ciepła to sterownik automatycznie podaje większą moc. Ma to zazwyczaj na celu uzyskanie zadanej temperatury produktu. Układ regulacji będzie dotąd zwiększał moc, aż osiągnie limit możliwości grzewczych danym czynnikiem. Proces ten może być niewidoczny dla operatora, aż do momentu zgłoszenia błędu z powodu niskiej temperatury produktu. W między czasie tracone są ogromne ilości energii z powodu strat cieplnych. Taki proces zwykle trwa długo i generuje duże straty finansowe. Nawet monitorując proces można przeoczyć powolnie zwiększający się pobór mocy nie mając ustawionych limitów ostrzegawczych.

W systemach o mniejszej automatyzacji procesu, spadek wydajności grzewczej może nieść ze sobą poważne skutki dla produktu. Obniżenie mocy poniżej poziomu minimalnego będzie skutkował zbyt niską temperaturą produktu. Oznacza to na przykład obniżenie poziomu pasteryzacji lub jej brak w drastycznych przypadkach. Nawet jeżeli proces to tylko technologiczne ogrzewanie produktu to jego nieprawidłowy przebieg wpłynie na jakość. Dzisiaj proces produkcyjny musi spełniać wymagania dotyczące kontroli jego przebiegu. Niekontrolowane spadki temperatury w kluczowych etapach produkcji mogą skutkować zagrożeniem bakteriologicznym. Mogą też być zachwiane procesy chemiczne czego efektem będzie brak oczekiwanego produktu na wyjściu lub jego zanieczyszczenie.

Czyszczenie chemiczne wymienników ciepła.

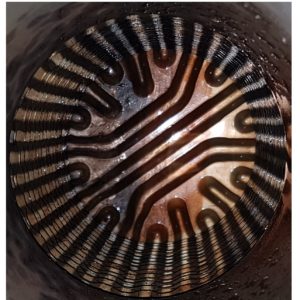

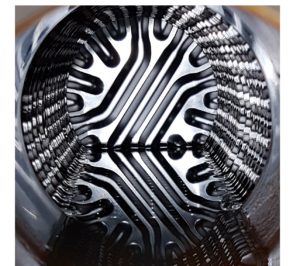

Oferujemy czyszczenie chemiczne wymienników ciepła, które nie wymaga demontażu całego wymiennika. Dzięki doświadczeniu i doborze odpowiednich środków mamy pewność, że czyszczenie będzie skuteczne. Usunięty zostanie kamień kotłowy dzięki kwaśnemu środkowi. Organiczne pozostałości natomiast zostaną usunięte przez środek zasadowy. Przy okazji cały układ zostaje wysterylizowany. Skuteczność naszych metod sprawdziło już wiele firm, które kontrolnie rozebrały wymiennik przed myciem i po myciu. Oferowana jakość zadowoliła każdego z nich.

Proces czyszczenia wygląda w taki sposób, że urządzenie myjące jest podłączane do jednej sekcji i jest ona ciągle przemywana. Posiadamy dwie pompy o różnych wydajnościach. Pozwala to na dokładne dopasowanie do potrzeb. Wymiennik jest przemywany z odpowiednim przepływem środka.

Zanieczyszczenia wydostające się z pracującym środkiem są przefiltrowane co zapobiega zbędnemu krążeniu w układzie. Do wymiennika ciągle jest wpompowywany aktywny środek myjący. Dla zwiększenia efektywności procesu kierunek mycia może zostać odwrócony. Pozwala to domyć powierzchnie, które są pod niekorzystnym kątem w przepływie jednostronnym.

Aktywność środka jest wysoka ponieważ temperatura mycia jest regulowana i utrzymywana na stałym poziomie. Dzięki temu nie ma problemu z czyszczeniem w okresie zimowym, kiedy temperatura otoczenia nie jest wysoka.

Nasze urządzenie myjące to mobilna stacja CIP, która pomoże utrzymać instalację na wysokim poziomie

Korzyści z czyszczenia wymienników metodą chemiczną

- Metoda chemiczna to udowodniona skuteczność

- Brak konieczności demontażu wymiennika

- Największa skuteczność środka dzięki regulacji temperatury

- Brak potrzeby stosowania wanny i kąpieli zanurzeniowej

- Dostosowanie środka myjącego do rodzaju zanieczyszczenia.

- Oszczędność wody – praca w obiegu zamkniętym.

- Zwiększenie wydajności energetycznej wymiennika

- Oszczędność energii

- Oszczędność pieniędzy

- Zwiększone bezpieczeństwo produktu